銅是全球走向新能源道路的重要原材料。提高銅礦產資源的高效低成本開發技術水平,對保障銅原料供給,推動新能源技術進步具有重要的現實意義。

當前,礦物加工工程技術就要重點解決低品位銅礦石資源的高效綜合利用難的問題,不斷提高對有價金屬資源的回收效率,并實現選礦過程的節能降耗。

本文以國外某低品位銅礦為例,重點介紹了礦石工藝礦物學特性及與礦石性質相適配的選礦工藝,為同類型銅礦石資源的開發利用提供技術借鑒。

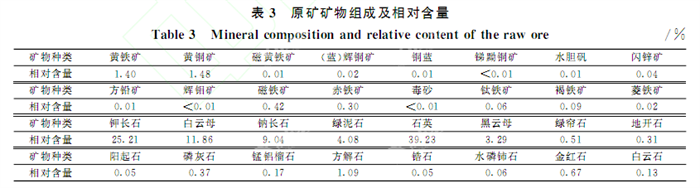

1、低品位銅礦礦物組成

(1)原礦主要金屬硫化物為黃銅礦和黃鐵礦,其次為極少量閃鋅礦、(藍)輝銅礦和方鉛礦,其他金屬硫化物微量;

(2)脈石礦物以石英和硅酸鹽礦物為主。碳酸鹽礦物及其他脈石礦物含量較少,硅酸鹽礦物以石英和鉀長石為主,其次為白云母、鈉長石、黑云母和綠泥石等,綠簾石、地開石等少量;碳酸鹽礦物以方解石為主,白云石少量,還有磷灰石、金紅石等其他脈石礦物;

(3)含銅礦物絕大部分為黃銅礦,少量的(藍)輝銅礦,微量的銻黝銅礦和水膽礬。

2、低品位銅礦嵌布特征

黃銅礦是礦石中最主要的銅礦物,其次是含量極少的銅藍、(藍)輝銅礦,銅礦物含量合計為1.51%。礦石中黃銅礦主要呈不規則狀嵌布在脈石中,常與黃鐵礦、磁鐵礦及赤鐵礦共生,極少量與閃鋅礦共生,粒度一般分布在100-500μm,但存在粒度嵌布不均勻現象,最小粒度小于5μm,最大粒度可達1000μm以上。

黃銅礦與黃鐵礦、磁鐵礦、赤鐵礦密切相關。礦石中黃銅礦除了與其他硫化物緊密共生外,也常呈不規則狀嵌布在脈石礦物中,其中呈條帶狀嵌布的黃銅礦粒度相對較粗,而呈星點狀嵌布在脈石礦物中的黃銅礦粒度則比較細,這部分黃銅礦只有在較細的磨礦條件下才能充分單體解離。黃銅礦總體嵌布關系簡單,少量嵌布關系復雜。

3、影響浮選效果的因素

(1)礦石中主要目標金屬礦物黃銅礦的嵌布粒度為中粒嵌布,且單體及中等以上連生體含量占比超過90%;因此,入浮磨礦細度-74μm含量占60%~65%的條件下可獲得選銅回收率達90%的工藝指標。

(2)黃銅礦與浸染狀分散的黃鐵礦關系密切,而未解離的黃銅礦大部分與硅酸鹽礦物連生,而與黃銅礦緊密連生的黃鐵礦和硅酸鹽礦物是影響銅精礦品質的主要原因;因此,選擇粗精礦再磨工藝是降低銅精礦雜質含量,提高銅精礦品位的重要手段。

(3)礦石中除解離可見金與連生金以外,主要為黃鐵礦載金。以自然金和銀金礦賦存的金礦物相對較易回收,但黃鐵礦包裹金在浮選過程中對石灰較為敏感,且在銅硫分選過程中容易進入尾礦;因此,浮選過程中礦漿ph值和銅精礦品位的合理控制是影響伴生金回收率的重要因素。

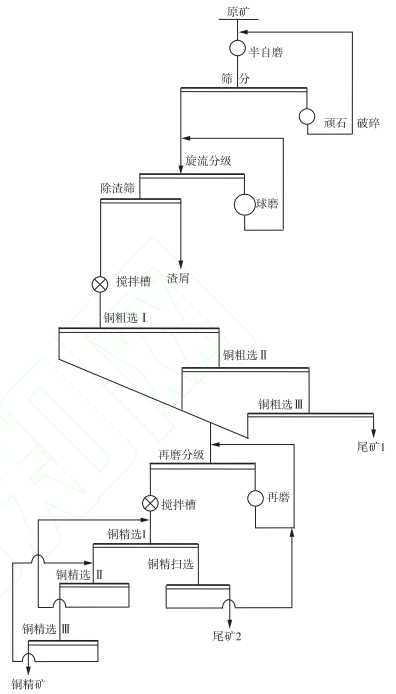

4、低品位銅礦選礦方案

礦石的工藝礦物學資料是選礦工藝制定的重要依據,根據該礦石的工藝礦物學研究結果,結合現有硫化銅礦石的選礦工藝技術,并通過前期的選礦工藝實驗,確定了該銅礦選礦廠“三次粗選、粗精礦分級再磨、三次精選、一次精掃選”的選別工藝。

5、項目結果

該礦石在“三次粗選、粗精礦分級再磨、三次精選、一次精掃選”的選別流程下,當入浮細度-74μm含量占60%-65%的現場控制范圍內,采取石灰調整礦漿ph值,skik+戊基黃藥為捕收劑,d250為起泡劑,在原礦含銅0.41%、含金0. 24 g/t的情況下,可獲得銅精礦含銅20.83%、含金9.25g/t,銅回收率90.43%,金回收率68.60%的選礦指標。

我國銅礦資源本就呈現礦體小、貧礦多的特點,隨著不斷開發,富礦更是少之又少,特別是在新能源產業不斷發展的今天,銅的需求量越來越大,探索低品位銅礦的選礦技術已成為首要任務。上述案例中原礦銅含量僅為0.41%,選取科學合理的選礦方案,最終獲得了含銅20.83%的銅精礦,技術及方案值得借鑒!