該伊朗氧化金礦項目是鑫海礦裝承接的epcm+o項目,通過探索試驗發現傳統的氰化工藝效果不好,轉而選擇重選+浮選工藝對氧化金礦石中的金進行有效回收,并達到了較好的工藝指標。下面是選礦試驗的全部流程。

1、氧化金礦原礦性質

1.1 礦物組成

礦石中金屬礦物主要有自然金、黃鐵礦、褐鐵礦、白鉛礦等;非金屬礦物有主要有石英、方解石等。礦石礦物組成見表1。

| 金屬礦物名稱 | 含量 | 非金屬礦物名稱 | 含量(%) |

| 自然金 | 微量 | 石英 | 83 |

| 黃鐵礦 | 微量 | 方解石 | 2 |

| 褐鐵礦 | 12 | ||

| 白鉛礦 | 1 | ||

| 鉛釩 | 2 | ||

| 合計 | 15 | 合計 | 85 |

1.2 礦石化學成分

| 元素 | au | ag | cu | pb | zn |

| 含量(%) | 7.05 | 8.79 | 0.029 | 1.31 | 0.025 |

| 元素 | s | tfe | sb | as | c |

| 總含量(%) | 1.51 | 6.04 | 微量 | 微量 | 1.79 |

| 元素 | sio2 | al2o3 | cao | mgo | tio2 |

| 含量(%) | 71.33 | 6.73 | 0.50 | 0.20 | 0.28 |

原礦多元素分析結果見表2。

注 :au、ag 含量單位為g/t。

由表2 可知,礦石中只有金、鉛元素具有回收價值,可綜合回收利用,而銅、鋅、硫、鐵等元素品位較低,不具有回收價值。

1.3 主要礦物堪布特征

(1)黃鐵礦:自形- 半自形晶粒狀分布石英中,分布不均。

(2)褐鐵礦:呈土狀、粒狀或膠狀分布,多為黃鐵礦等氧化形成,有的保留黃鐵礦晶形,有的呈細脈狀分布于裂隙中。

(3)鉛釩:呈粒狀或粒狀集合體與褐鐵礦分布在一起,為方鉛礦氧化形成。

(4)白鉛礦:呈粒狀或土狀集合體分布,與褐鐵礦、鉛釩分布在一起,交代鉛釩形成。

(5)石英:呈微晶分布于角礫中,呈他形粒狀或柱狀分布。

(6)方解石:粒狀集合體分布角礫間或石英粒間,或呈細脈分布裂隙中,有的與褐鐵礦等分布在一起。

(7)自然金:金的賦存狀態見表 3。

| 粒徑 /mm | 粒級 | 形態 | 賦存狀態 |

| 0.035×0.03 | 細粒 | 角粒狀 | 褐鐵礦包體 |

| 0.01×0.008 | 微粒 | 麥粒狀 | 褐鐵礦包體 |

| 0.012×0.008 | 細粒 | 麥粒狀 | 石英礦包體 |

| 0.015×0.01 | 細粒 | 麥粒狀 | 石英礦包體 |

1.4 礦石結構構造

(1)礦石結構為自形- 半自形晶粒狀結構、包含結構、假象結構。黃鐵礦等金屬礦物呈自形 - 半自形晶粒狀分布,黃鐵礦包含于石英中,褐鐵礦交代黃鐵礦,鉛釩交代方鉛礦等。

(2)礦石構造為蜂窩狀、細脈狀、角礫狀構造。礦石中金屬硫化物氧化流失淋濾形成眾多孔洞,褐鐵礦呈細脈狀分布裂隙中,礦石中硅質角礫呈棱角狀,大小不等,雜亂分布。

1.5 礦石類型

根據礦石的氧化程度,確定礦石為氧化礦石。根據礦石礦物組合和結構構造特征,將礦石自然類型大致劃分為褐鐵礦化硅質角礫巖、褐鐵礦化硅質碎裂巖。根據礦石中有用元素為金,礦石工業類型確定為金礦石。

2、氧化金礦選礦探索試驗

2.1 原礦單一重選試驗

原礦為氧化礦并含有明金,首先采用重選工藝對金進行回收。

原礦重選試驗結果見表4。

| 磨礦細度(-0.074mm) | 產品名稱 | 產率 /% | 金品位 /(g/t) | 金回收率 /% |

| 41.0 | 重選精礦 | 4.37 | 53.5 | 33.20 |

| 尾礦 | 95.63 | 4.92 | 66.80 | |

| 原礦 | 100.00 | 7.04 | 100.00 | |

| 52.5 | 重選精礦 | 3.89 | 69.6 | 38.39 |

| 尾礦 | 96.11 | 4.52 | 61.61 | |

| 原礦 | 100.00 | 7.05 | 100.00 | |

| 64.0 | 重選精礦 | 3.59 | 79.5 | 40.50 |

| 尾礦 | 96.41 | 4.35 | 59.50 | |

| 原礦 | 100.00 | 7.05 | 100.00 | |

| 75.8 | 重選精礦 | 3.35 | 87.22 | 41.45 |

| 尾礦 | 96.65 | 4.27 | 58.55 | |

| 原礦 | 100.00 | 7.05 | 100.00 | |

| 89.0 | 重選精礦 | 3.26 | 91.65 | 42.37 |

| 尾礦 | 96.74 | 4.2 | 57.63 | |

| 原礦 | 100.00 | 7.05 | 100.00 |

由表4可知,隨磨礦細度提高,重選精礦產率降低,金品位升高,金回收率升高;原礦經單一重選作業后,尾礦含金品位4.2g/t 以上,該礦石經單一重選工藝,金取得的回收指標較低。

2.2 原礦浮選試驗

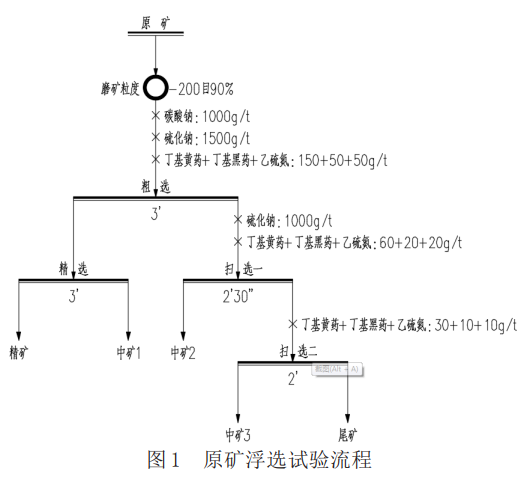

由于單一重選工藝不能有效回收金, 采用浮選工藝進行試驗。浮選試驗采用碳酸鈉、硫化鈉作為調整劑,丁基黃藥、丁基黑藥和乙硫氮作為捕收劑,對金進行綜合回收。浮選試驗結果見表5。

| 產品名稱 | 產率 /% | 金品位 /(g/t) | 金回收率 /% |

| 精礦 | 3.02 | 104.71 | 44.88 |

| 中礦1 | 7.68 | 9.09 | 9.92 |

| 中礦2 | 6.58 | 13.54 | 12.66 |

| 中礦3 | 3.81 | 11.93 | 6.44 |

| 尾礦 | 78.91 | 2.33 | 26.10 |

| 原礦 | 100.00 | 7.04 | 100.00 |

由表5可知,原礦磨至-0.074mm90%,經1粗2掃2精可獲得產率為3.02%,金品位為104.71g/t,金回收率為44.88% 的金精礦;單一浮選流程尾礦金品位為2.33g/t, 金回收率為26.10%, 該礦石單一浮選工藝金取得回收指標較低。原礦浮選試驗所得尾礦再進行重選,試驗結果見表6。

| 產品名稱 | 產率 /% | 金品位 /(g/t) | 金回收率 /% |

| 精礦 | 0.51 | 189.29 | 41.51 |

| 尾礦 | 99.49 | 1.37 | 58.49 |

| 浮選尾礦 | 100.00 | 2.33 | 100.00 |

由表6可知,浮選尾礦經重選作業可獲得作業產率為0.51%,金品位為189.29g/t,金回收率為41.51% 的重選精礦,可見有部分自然金通過浮選工藝未得到有效回收。

2.3 重選+浮選試驗

通過對原礦進行重選和浮選工藝的試驗結果可以看出,單一重選或單一浮選工藝不能有效回收金,因此進行重選 + 浮選聯合選礦工藝試驗。原礦磨礦后經重選,重選尾礦進入浮選。浮選尾礦經分級后進行二次磨礦,再進入浮選。

| 產品名稱 | 產率 /% | 金品位 /(g/t) | 金回收率 /% |

| 重選精礦 | 3.35 | 87.61 | 41.59 |

| 浮選精礦 1 | 5.25 | 40.68 | 30.28 |

| 浮選精礦 2 | 4.25 | 22.10 | 13.32 |

| 中礦 1 | 8.01 | 2.96 | 3.37 |

| 中礦 2 | 6.28 | 2.36 | 2.10 |

| 尾礦 | 72.86 | 0.90 | 9.34 |

| 尾礦 | 100.00 | 7.05 | 100.00 |

由表7 可知,原礦磨礦后經重選得到了產率為3.35%,金品位為87.61g/t,金回收率為41.59% 的重選精礦;

重選尾礦經浮選可獲得產率為5.25%,金品位為40.68g/t,金回收率為30.28%的浮選精礦1;

浮選尾礦經磨礦作業進入浮選流程可獲得產率為4.25%,金品位為22.10g/t,金回收率為13.32% 的浮選精礦2;

金總回收率為85.19%,尾礦金品位為0.90g/t。

2.4 試驗結論

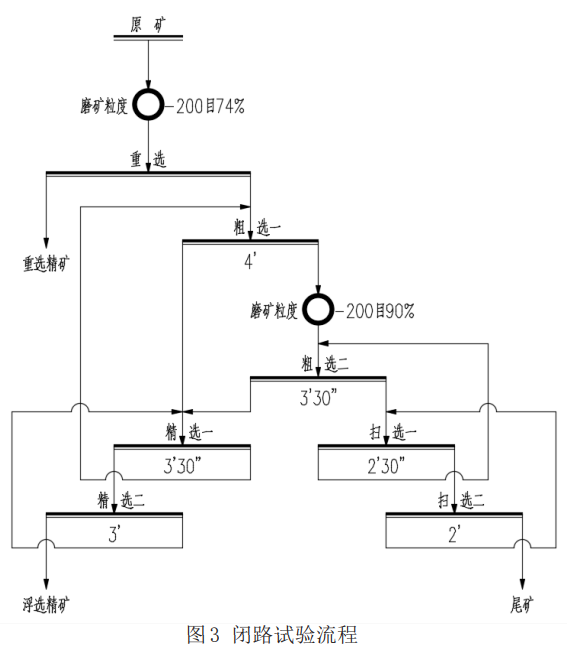

通過以上探索試驗,確定通過原礦重選+ 浮選工藝流程可對金進行有效回收,并在此基礎上進行閉路試驗。

| 產品名稱 | 產率 /% | 金品位 /(g/t) | 金回收率 /% |

| 重選精礦 | 3.59 | 79.40 | 40.41 |

| 浮選精礦 | 5.71 | 56.10 | 45.57 |

| 尾礦 | 90.70 | 1.09 | 14.02 |

| 精礦合計 | 9.30 | 65.09 | 85.98 |

| 原礦 | 100.00 | 7.05 | 100.00 |

由表8 可知,原礦磨礦后經重選、1 次粗選,粗選尾礦進行二段磨礦,經1粗2掃2粗的粗精礦混合后經兩次精選,可獲得產率為3.59%,金品位為79.4g/t 的重選精礦及產率為5.71%,金品位為56.1g/t 的浮選精礦;綜合獲得的精礦產率為9.30%,金品位為65.09g/t,金總回收率為85.98%