在礦業領域,重晶石(硫酸鋇)因其高比重、低硬度和優良的化學穩定性,被廣泛應用于石油鉆井、化工和建材等多個行業。重晶石礦床主要分為沉積型、火山熱液型和殘坡積型四種類型。選礦工藝的選擇取決于礦石的具體類型和原礦性質,常見的重晶石選礦方法包括手選法、重選法、浮選法和磁選法。無論采用哪種方法,選礦流程通常包括破碎、篩分、磨礦、分級和選別等基本階段。為確保高效提取重晶石精礦,選礦設備的選擇應根據具體的選礦工藝決定。本文將介紹重晶石各階段所需的選礦設備。

重晶石破碎設備

在重晶石選礦流程中,破碎設備是關鍵環節,負責將大塊重晶石礦石破碎至適宜粒度,實現脈石礦物的初步解離,這一過程通常采取一到三段破碎流程來實現:

顎式破碎機

具有進料口大和生產效率高的特點,常用于粗碎,實現礦物與脈石的初步解離。

圓錐破碎機

因其破碎比大、效率高和能耗低的優勢,常用于重晶石的二段中碎和細碎,確保產品粒度的均勻性。

重晶石篩分設備

篩分作業用于對破碎后的礦石進行篩分,以確保符合后續選別階段的粒度要求,不合格產品則返回破碎機再碎。常用的篩分設備有:

圓振動篩

結構可靠、激振力強、篩分效率高、適用于粗粒重晶石的篩分。

直線振動篩

性能穩定、能耗低,適合于細粒重晶石的篩分。

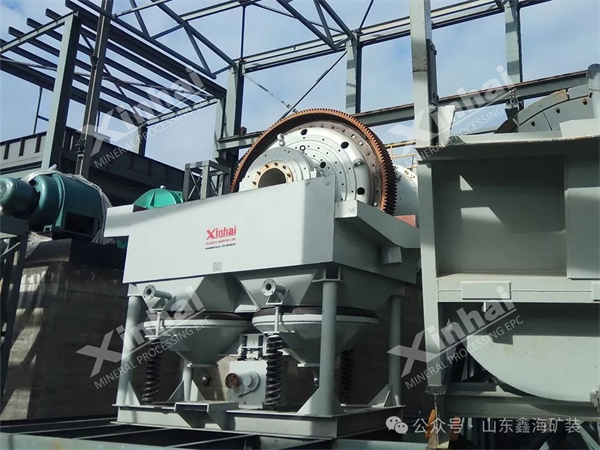

重晶石磨礦設備

磨礦階段緊隨破碎和篩分后,目的是將礦石磨至可選粒度,實現重晶石礦物與脈石的單體解離。磨礦工藝通常采用一段或兩段磨礦,通過合理搭配格子型與溢流型球磨機,結合分級設備,確保磨礦產物的粒度分布均勻,提高選別效率。常用設備為球磨機:

格子型球磨機

適用于一段粗磨流程,具有強制排礦和大生產能力的特點。

溢流型球磨機

適用于細磨作業,常在一段磨礦后或作為二段磨礦設備使用,具有礦漿自動溢出、磨礦細度佳的優勢。

重晶石分級設備

分級設備用于對礦漿進行粒度分級。符合粒度標準的礦漿準備進入選礦階段,不合規格的礦漿返回球磨機再磨。常用的分級設備包括:

螺旋分級機

與格子型球磨機配合使用,專門負責粗粒礦物的分級工作。

水力旋流器

用于粗細粒礦物的分級,常與球磨機聯合作業,以實現高效的分級效果。

重晶石手選設備

手選法是一種簡單直接的重晶石選礦方法,適用于小規模礦山或品位高的地區。礦石經破碎處理后,在皮帶輸送過程中設置人工手選環節,依靠重晶石與伴生礦物的顏色與密度差異,提前篩選出塊狀重晶石。其粒度通常控制在30-150mm之間,baso?含量需高于95%(一般不低于92%)。手選法操作簡便,無需專用選礦設備,但生產效率較低,對礦石初始品位要求高,且存在資源浪費的風險。

重晶石重選設備

重晶石重選法主要基于重晶石與伴生礦物之間的密度差異進行分選,常用于處理殘積型重晶石礦石。重選過程包括洗礦、篩分、破碎、分級脫泥等步驟,然后使用跳汰機、搖床等設備進行選礦,以獲得高質量的重晶石精礦。常用設備有:

跳汰機

利用水流產生的垂直交變水流,將礦石按比重分層,實現有效分離。

搖床

用于處理粒度小于2mm的重晶石礦石,通過傾斜表面和水流的作用,提高精礦品位。

螺旋溜槽

主要用于處理細粒級(小于2mm)的且含泥量低的重晶石礦石,利用螺旋槽內水流產生的離心力按比重分層,實現重晶石與脈石礦物的分離。

重介質旋流器

適用于分選粒度范圍在0.5~100mm的重晶石礦物。通過旋流運動和介質密度差實現礦物的重力分離,適合處理高密度的重晶石礦。

重晶石浮選設備

重晶石具有較好的可浮性,比重為4-4.6,浮選法主要基于重晶石與伴生礦物表面物理化學性質的差異進行分選,常用于處理沉積型重晶石礦以及與硫化礦、螢石等伴生的熱液型重晶石礦石。常用設備包括:

機械攪拌式浮選機

通過葉輪攪拌礦漿,使空氣分散成氣泡,適應性強,能處理各種復雜的礦石類型。常用的型號有sf型和jjf型,主要用于粗選和掃選作業。

充氣攪拌式浮選機

配有鼓風機裝置,需外部供氣,提供更均勻的氣泡,增加氣泡與礦物顆粒的碰撞和附著機率,提高浮選效率。常用的型號有xcf型和kyf型,組合使用可完成粗選、掃選和精選作業。

攪拌槽

有高效攪拌槽和藥劑攪拌槽,高效攪拌槽用于礦漿與藥劑的充分混合,藥劑攪拌槽則用于各種藥劑的制備。

重晶石磁選設備

在重晶石選礦過程中,磁選通常作為輔助工藝使用,適用于去除鐵氧化物等雜質。常用設備有:

干式強磁選機

適用于粒度較細且相對干燥的重晶石物料。

濕式筒式磁選機

通過物料與滾筒表面的動態作用,簡便高效地收集磁性雜質。

高梯度磁選機

通過產生高磁場梯度,利用內部導磁介質增強分離效果,對弱磁性礦物具有較強捕獲能力。

在重晶石選礦廠中,設備的選擇和應用應根據重晶石礦石的具體性質來確定。鑫海建議首先進行選礦試驗分析,以了解礦石特性和處理要求,根據試驗結果設計適合的選礦工藝流程,并配備相應的設備。這些設備的具體應用需根據實際選礦工藝調整,以提高選礦廠的選別指標和整體效率。