該礦區礦石中主要金屬礦物有黃銅礦、斑銅礦、閃鋅礦、方鉛礦含銀輝鉍鉛礦、黃鐵礦等,屬難分離的銅鉛鋅多金屬礦。那么這種多金屬礦應選擇怎樣的工藝流程呢?一起來看一下。

一、礦石性質

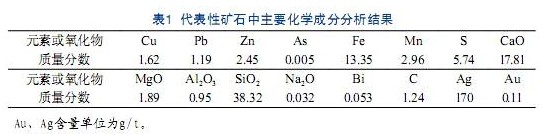

代表性礦石的工藝礦物學研究表明,礦石中的主要化學組成為氧、硅、鈣、硫、銅、鋅、鉛、銀、鐵、錳及少量碳、鎂、鈉、鉀、鋁等,可供利用的有價元素為銅、鋅、鉛、銀。

原礦含硫5.74%。硫化物中銅、鉛、鋅和銀的占有率分別為97.65%、89.75%、94.37%和86.13%。礦石的氧化程度較低,主要為硫化礦石。

礦石中主要金屬礦物有黃銅礦、斑銅礦、藍輝銅礦、閃鋅礦、方鉛礦、含銀輝鉍鉛礦、黃鐵礦、磁鐵礦、赤鐵礦、褐鐵礦,另見很少量黝銅礦、硫鉍銅礦及銀的碲化物;主要脈石礦物有石英、石榴石(主要為鈣鐵石榴石)、硅灰石、綠泥石,另見少量方解石一白云石。

具體礦物含量見下表:

二、工業試驗

1、工業試驗流程

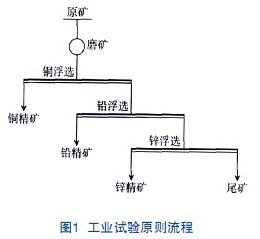

工業試驗采用銅、鉛、鋅全優先浮選流程,圖1為工業試驗原則工藝流程。選銅作業采用一次粗選、三次掃選和兩次精選流程。選銅捕收劑采用bk901j。選銅尾礦進入鉛浮選作業,選鉛流程為一次粗選、三次掃選和四次精選流程。選鉛尾礦進入一次粗選、三次掃選和三次精選的選鋅流程。

原礦采用一段磨礦,進入浮選的磨礦細度為75%-74μm。由于球磨機為mqg1500×3000格子型,容易造成鉛的過磨。

2、工業試驗指標

經過一個階段的調整和改進,確定了最終工藝條件,取得了初步的試驗指標。從8月25日到9月5日共處理礦石2800t,扣除因斷水或設備維修等原因停車,返算滿負荷運轉處理礦量約270t/d,累計原礦品位為銅1.75%、鉛5.66%和鋅4.64%。

所得的累計指標為:銅精礦品位25.53%、銅回收率67.12%,鉛精礦鉛品位65.24%、鉛回收率79.42%,鋅精礦鋅品位46.43%、鋅回收率82.60%。其中,個別班次達到了銅、鉛、鋅品位和回收率分別為27.85%、75.58%、53.29%和84.18%、81.42%、86.25%的良好指標。

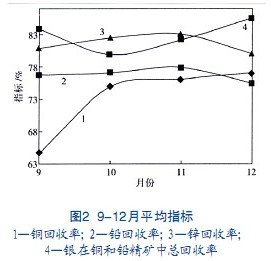

在確定的工藝流程和操作條件基礎上,9~12月的生產指標逐月提高(見圖2),12月份,銀在銅精礦和鉛精礦中的回收率分別達到了24.72%和60.84%。指標表明,所制定的工藝制度是適宜的。

三、工業試驗中遇到的問題和采取的措施

1、問題:原礦品位和礦石性質波動比較大。原礦品位波動范圍:銅品位從1.5%到2.7%、鉛品位從4%到7.5%、鋅從2%到7.5%不等。由于采礦時出礦點多,各點的礦石類型和種類變化大,且伴隨有不定期的地表礦需要處理,致使礦石性質變化大。由于現場條件限制,不易配礦等。

采取措施:盡量穩定給礦性質,加強配礦。

2、問題:原礦磨礦后次生礦泥多,且不同種類原礦含泥量不同,造成操作不易穩定。磨礦產品粗細不均勻,鉛過磨嚴重,導致銅精礦的含鉛量難以進一步降低。

采取措施:嚴格控制球磨機給料,調整球磨機中各種球徑的比例,調整操作條件,將一段磨礦細度盡量穩定在75%~80%—74μm。

3、問題:原礦中含木渣等雜質多,同時浮選機葉輪的循環孔比較小,造成浮選機葉輪及蓋板上的循環孔經常被堵塞。

采取措施:強化銅鉛浮選分離的技術要求,將粗選給礦濃度盡量穩定在35%~36%。在原礦品位高時,適當降低原礦處理量以保證浮選指標。

.jpg)

4、問題:由于原礦品位變化幅度較大,當原礦品位高時,浮選時間顯得不夠,致使銅鉛分離不好,產品互含嚴重,產品質量不合格,銅回收率很低。整個作業經常不暢通,分選混亂。

采取措施:對于浮選礦漿中的木渣問題,在攪拌槽中增加隔離裝置。

5、問題:磨礦分級溢流濃度有時偏大,達到43%以上,甚至更高,造成銅鉛浮選分離困難。

采取措施:對浮選機進行適當改造。

6、問題:石灰添加系統不能得到有效控制,致使石灰添加量變化大,礦漿ph波動大,影響浮選效果。

采取措施:對鋅粗選和精選流程進行局部改造。

7、問題:部分藥劑出現斷藥或堵塞等現象。

采取措施:改進工藝藥劑制度。針對原礦性質和品位變化大的特點,調整抑制劑的加藥點及用量,從而穩定了銅鉛分離的效果,使之不因原礦的變化而波動。調整銅捕收劑的添加方式和地點。根據實驗室試驗結果,將銅捕收劑加藥點由攪拌槽改在加入球磨機中,提高銅的回收率,降低其對后續浮選的影響。

8、改造石灰加藥系統,準確控制其添加量,控制礦漿ph,穩定生產條件。

總結:采用銅、鉛、鋅順序優先浮選工藝流程處理銀銅鉛鋅多金屬礦石,在工業生產上得到了長期穩定運行。在當年12月指標中得到了含銅24.80%、銅回收率77.0%銅精礦,含鉛61.28%、鉛回收率75.40%的鉛精礦,以及含鋅48.47%、鋅回收率80.02%的鋅精礦。銀在銅精礦和鉛精礦中的總回收率為85.56%。